OBRÓBKA CIEPLNA

Obróbka cieplna jest procesem stosowanym do osiągnięcia termicznej zmiany (mikro)struktury metalurgicznej stali w celu uzyskania wymaganych właściwości. Proces ten wpływa korzystnie na okres użytkowania elementu złącznego, ponieważ zwiększa wytrzymałość, twardość powierzchni i odporność na temperatury.

Wyżarzanie

Stal jest utrzymywana w temperaturze nieco poniżej 721°C przez kilka godzin, a następnie powoli schładzana. Struktura stali zmienia się z twardego warstwowego perlitu w miękki perlit kulkowy, co jest optymalnym stanem dla spęczania na zimno.

Wyżarzanie normalizujące (rekrystalizowanie)

Poprzez podgrzanie stali do temperatury 800°C – 920°C przez krótki okres czasu, a następnie pozostawienie jej do powolnego ostygnięcia, stal o strukturze gruboziarnistej, wynikającej np. z walcowania lub kucia na gorąco, powraca do oryginalnej struktury drobnoziarnistej. Wskutek takiej redukcji wielkości ziarna, uzyskuje się poprawę granicy plastyczności oraz udarności bez znaczącej redukcji wytrzymałości na rozciąganie.

Odprężanie

Podczas formowania na zimno w materiale wzbudzane są naprężenia własne, zwiększające wytrzymałość, ale zmniejszające granicę plastyczności. Podgrzewanie elementów złącznych do temperatury 550°C – 650°C przez czas około dwóch godzin pozwala usunąć ok. 90% takich naprężeń własnych. Elementy złączne muszą być studzone powoli w piecu lub na powietrzu. Powolne studzenie jest ważne, aby uniknąć różnic w temperaturze w stali, które mogłyby stwarzać napięcia wewnętrzne. Ten rodzaj obróbki cieplnej stosuje się w odniesieniu do elementów złącznych spęczanych na zimno o klasie wytrzymałości 4.6 i 5.6.

Hartowanie

Kiedy podgrzeje się do temperatury ponad 800°C stal o minimalnej zawartości węgla 0,3%, a następnie oziębi w wodzie, oleju lub kąpieli solnej, wytworzy się wówczas bardzo twarda, ale krucha struktura martenzytyczna.

Uzyskana twardość zależy od zawartości węgla – im więcej węgla tym twardsza stal – oraz procentowej ilości martenzytu, który, przy pewnej krytycznej prędkości chłodzenia, tworzy się wewnątrz materiału. A zatem w przypadku cieńszych śrub ze stali niestopowej, krytyczna prędkość chłodzenia osiągana będzie do samego rdzenia. Jednakże, w przypadku grubszych wyrobów, nie będzie możliwe przekazanie ciepła z rdzenia na zewnątrz wystarczająco szybko i konieczne będzie dodanie pierwiastków stopowych takich jak bor, magnez, chrom, nikiel i molibden, które ułatwiają hartowanie skrośne poprzez zmniejszenie krytycznej prędkości chłodzenia.

Ogólnie rzecz biorąc, kiedy wybrany zostaje rodzaj stali z tego typu hartowaniem skrośnym, po ochłodzeniu w rdzeniu wyrobu znajdować się będzie ok. 90% martenzytu. Czynnik chłodzący także ma wpływ na prędkość chłodzenia. Elementy złączne mogą być hartowane w oleju, ponieważ w przypadku zastosowania wody, która działa skuteczniej w innych aspektach, istnieje zbyt duże ryzyko pęknięć lub odkształceń.

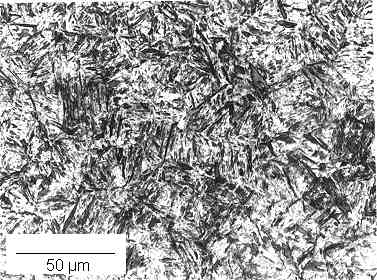

Struktura martenzytyczna

Odpuszczanie

Jednakże przy zwiększonej twardości występują także naprężenia hartowania, a zatem zwiększa się także kruchość materiału. Zwykle najszybciej jak jest to możliwe należy przeprowadzić drugą obróbkę cieplną, zwaną odpuszczaniem. W temperaturach do 200°C jedynie kruchość nieco się zmniejszy, zaś nie będzie to miało prawie żadnego wpływu na twardość. W temperaturze powyżej 200°C (odpuszczanie wysokie), występuje wyraźne zmniejszenie naprężeń, zmniejsza się twardość i zwiększa wytrzymałość.

Ulepszanie cieplne

Jest to połączenie obróbki cieplnej polegającej na chłodzeniu, po którym natychmiast następuje odpuszczanie wysokie, wykonywane w przypadku elementów złącznych w temperaturach 340°C – 650°C. Jest to najważniejsza i najczęściej stosowana w odniesieniu do elementów złącznych obróbka cieplna. Uzyskuje się optymalny kompromis między odpowiednio wysoką wytrzymałością na rozciąganie z jednej strony, a zwłaszcza wysokim stosunkiem granicy plastyczności do wytrzymałości na rozciąganie, a odpowiednią wytrzymałością z drugiej, co jest wymagane do prawidłowego wykorzystania elementu złącznego, który musi być w stanie wytrzymać wszelkiego rodzaju zewnętrzne obciążenia. Tak więc, wyroby o wyższej klasie wytrzymałości 8.8, 10.9 i 12.9 muszą być zawsze poddawane ulepszaniu cieplnemu.

Utwardzanie powierzchniowe

Ten proces obróbki cieplnej polega na nawęglaniu i jest on przeprowadzany w atmosferze gazu emitującego węgiel. Na zewnętrznej powierzchni ogrzewanego metalu tworzy się cienka, wzbogacona węglem warstewka, która staje się twarda i odporna na zużycie, przy zachowaniu wytrzymałości rdzenia wyrobu. Taka obróbka cieplna jest stosowana w odniesieniu do elementów złącznych takich jak wkręty samogwintujące, wkręty samowiercące, wkręty samogwintujące nacinające i wkręty do płyt wiórowych. Podobnymi zabiegami są: nitronawęglanie, w którym wykorzystuje się węgiel i azot, kąpiele azotujące oraz azotowanie gazowe.

Hartowanie indukcyjne

Dla specjalnych zastosowań tworzy się odporną na zużycie warstwę bez atmosfery gazowej, przeciągając wyrób przez cewkę o wysokiej częstotliwości, która go nie dotyka. Po ogrzaniu stal jest gwałtownie ochładzana w oleju lub wodzie. Taka obróbka jest często stosowana w celu zapewnienia lepszej twardości i własności wytrzymałościowych wyrobu, lub w celu obróbki cieplnej długich elementów takich jak pręty gwintowane.

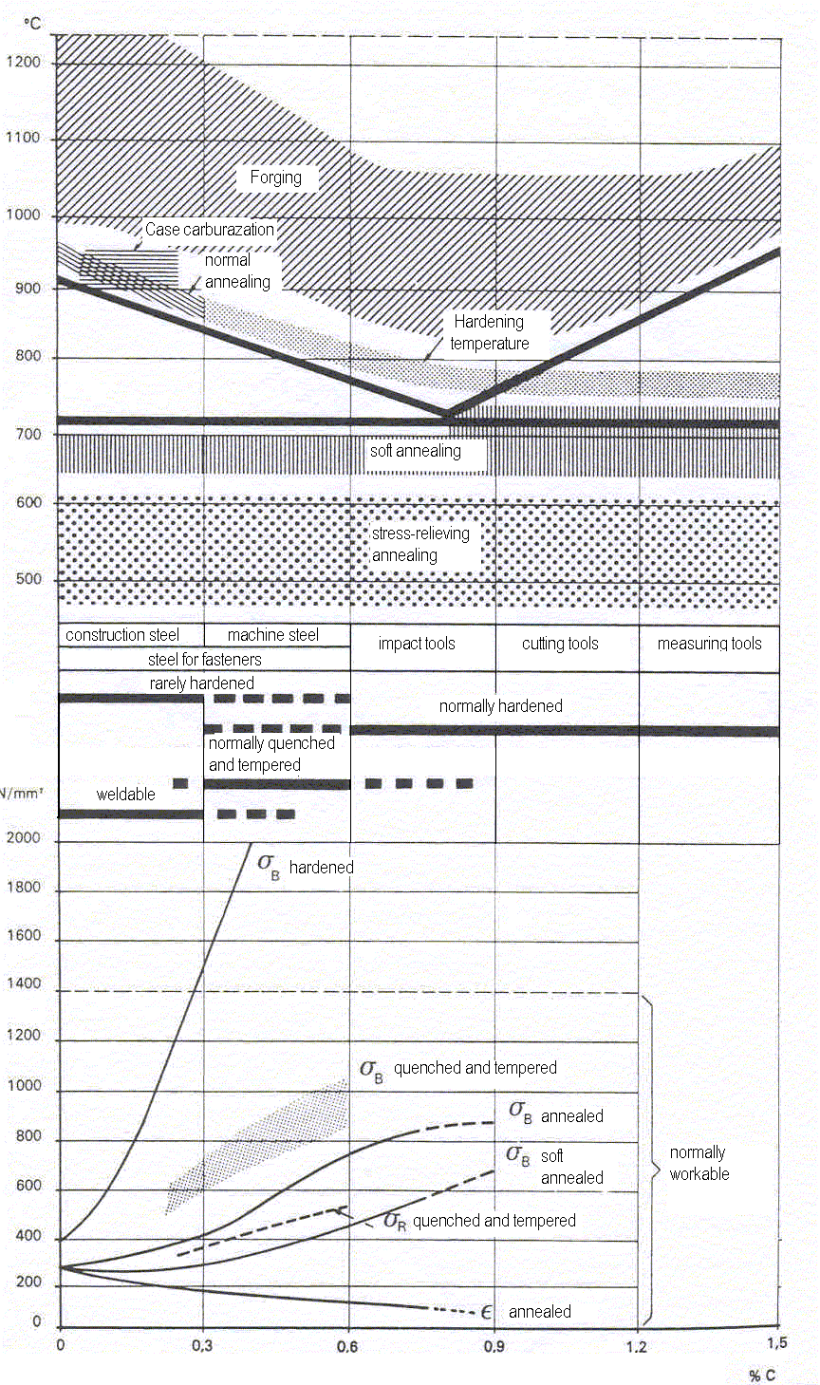

Na poniższym rysunku przedstawiono relację pomiędzy żelazem a węglem, rodzajami obróbki cieplnej, rodzajami stali i właściwościami mechanicznymi.